液压阀块设计相关事宜总结

一、总体原则

严格遵循液压原理图,阀块总体积尽量小,内部油道走向清晰简洁,油道压损小,总装紧凑便于操作。

二、总体思路

1.核实液压原理图,确定有哪些元件要集成到阀块上,共需要几个阀块,并绘制出阀块对应的子原理图;

2.绘制或调出各元件三维模型;

1. 按照泵站布管要求,确定进油口、工作口(接执行器、辅件、或其它阀块)、回油口(接油箱)、外泄和外控油口的位置(一般不多于三个面,不置于下面);

2. 作各元件的总体布局(即阀块各面上应布置什么阀及阀的摆放方式),根据阀的最大外形尺寸初步确定阀块大小(或将阀块最初的厚度定为最大通径的5倍);

3. 依据各阀上油口的大小尺寸及定位尺寸开展阀块上的油道设计;

4. 装配上各元件(包括阀、传感器、测压接头、管接头、法兰等),检查元件及油道间是否干涉;

5. 修改至满足所有设计和使用要求,同时优化元件布局、孔道布置和阀块大小(在保证使用可靠的前提下将阀块缩到最小),直至达到总体最佳;

6. 绘制工程图;

7. 加工与热处理、去毛刺与清洗、装配与调试试验、使用。

三、基础常识

1. 相关术语

液压控制阀块(简称阀块或集成块):将多个选定的液压控制阀件集成或组合安装在同一金属块体上,组成具有预定控制功能的装配体。

阀块体:用于安装选定的各类液压控制阀件,并加工有要求的油路孔道,以组成具有预定的液压控制功能的金属块体。

主级孔道:阀块体上动力传动油液流经的孔道,一般与液压动力源、主回油以及液压执行机构工作腔相连的孔道。

先导孔道:阀块体上先导控制油液流经的孔道,指与先导控制油路对应的进油、回油、泄油、压力检测以及相应的工艺孔道。

孔口结构:孔道口部用于安装其他零部件的结构。

2. 阀块材料的选择原则

不同的材料决定了不同的压力等级,首先根据使用压力进行合理选材,一般来说遵循以下原则:

1) 工作压力P<6.3MPa时,液压阀块可以采用铸铁HT20一40。采用铸铁件可以进行大批量铸造,减少工时,提高效率,特别适用于标准化阀块。

2) 工作压力6.3MPa≤P<21MPa时,液压阀块可以选用铝合金锻件、20号锻钢或者Q235;低碳钢焊接性能好,特别适合与非标的硬管(使用中很多阀块需要和硬管进行焊接)进行焊接。

3) 工作压力P≥21MPa时,液压阀块可以选用35号锻钢。锻打后直接机加工或者机加工后调质处理HB200-240(一般高压的阀块,往往探伤、机加工与热处理循环进行)。

3. 元件布置原则

1) 阀块顶面为主要安装面,底面为固定面,一般不装阀,但底面可以加工油口(必要时可以加工工艺孔或接外部管道,但一般不建议采用);

2) 需要经常调整的元件,如溢流阀、节流阀、调速阀等应尽量安装在易于操作的面上(侧面或顶面),换向阀应尽量放于顶面,其他不需经常调整的元件,如单向阀等可安装在相对不易操作的面上;

3) 各阀安装后阀芯尽量保持水平。

4. 阀块设计完成后进行加工和后续处理,其工艺大致如下:

1)加工前处理。加工阀块的材料需要保证内部组织致密,不得有夹层、沙眼等缺陷,加工前应对毛坯探伤。铸铁块和较大的钢材块在加工前应进行时效处理和预处理。

2)下料。一般每边至少留2mm以上加工余量。

3)铣外形。铣削阀块6面,每边留0.2-0.4mm粗磨量。

4)粗磨。粗磨阀块6面,每边留0.05~0.08mm精磨量,保证每对对应面平行度小于0.03mm,两相邻面垂直度小于0.05mm。

5)划线。有条件的可在数控钻床上直接用中心钻完成。

6)钻孔。各孔表面精糙度为Ra12.5。

7)精磨。磨削阀块6面,各表面磨至粗糙度Ra0.4um。

8)去毛刺与清洗。为了保证液压系统的清洁度,阀块必须进行去毛刺。目前很多厂家仍然采用毛刷进行人工去毛刺,也有采用甲烷爆破法去毛刺的。阀块去毛刺完成后需通过内窥镜检验,以确保毛刺清理完毕。最后对阀块进行清洗。清除附着在阀块表面的各种颗粒污染物、腐蚀物、油脂等。

9)表面防锈处理。为了确保阀块在使用中不会过早的生锈,必须进行防锈处理。阀块的内部油道可采用酸洗磷化,外表面防锈处理工艺主要有发蓝、镀镉、镀锌、镀镍等表面处理。

10)保压试验根据设计要求对阀块进行保压试验。不同的系统工作压力,其阀块的安全系数不相同:工作压力小于16MPa,试验压力为1.5倍;工作压力小于25MPa,试验压力为1.25倍;工作压力小于31MPa,试验压力为1.15倍。试验保压时间为5~10min,各密封面、各接头处不得有泄漏现象。

四、设计经验

1. 元件和标准件模型或调出方法(基于Solidworks软件)。

1) 参照元件样本建模(注意元件总体尺寸,重要安装面上螺栓孔、通油孔的定位尺寸和几何大小);

2) 从现有零件库(“部分元件三维集合”文件夹)中寻找有无合适零件;

3) 百度“制造云”搜索相关元件;

4) 一些元件的三维模型在官网中也有,如力士乐,可根据选型在官网下载;

5) 对于标准件,如内六角圆柱头螺柱、法兰、管接头等,查国标。然后在SW自带的“toolbox”中调出对应模型,或安装“迈迪工具集”后调出。

2. 阀块孔道设计

1) 先布局大流量主级孔道,再设计先导孔道,对于比较复杂的阀块,可考虑分层设计的方法。

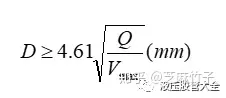

2) 与阀直接相连油道的直径根据阀口大小确定,其他油道直径根据公式确定:

式中: D-孔道直径,mm;

Q-孔道内可能流过的最大工作流量,L/min;

vmax-孔道允许的最大工作液流速,m/s。

一般,对于压力孔道,vmax 不大于 6 m/s对于回油孔道,vmax 不大于 3m/s。

按公式估算出的孔道直径应圆整至标准的通径值。三维设计时,SW中异型孔向导命令中有标准钻孔直径以及螺纹直径系列值。设计时需参考相关国标,如普通螺纹直径与螺距系列标准(GB/T 193-2003)。

3) 当主级孔道与多个插件贯通时,为减小贯通处的局部流阻损失,宜采用与插件孔偏贯通的方法(使主级孔道的中心线与插件孔的中心线偏移)。一般使主级孔道中心线与插件孔孔壁相切。同时也可以加大孔道通径,加大的通径应不超过GB2877的规定。

4) 通道内液压油流速不能高于12m/s,回油通道要比是进油通道大20-40%。设计差动回路时通道是标准的2倍。

5) 尽量减少深孔,油道长径比(l/d)一般要求不大于20。 为改善深孔工艺性,设计时可考虑增大孔径或采用两端钻孔对接的方法。

6) 尽量减少斜孔,特殊情况下,可采用钻斜孔的设计方式,但一般不建议使用;必须倾斜时,孔道的倾斜角度应不超过35度,并须保证孔口的密封良好,对主级斜孔,应在有关视图上标注出因斜孔加工而造成的椭圆孔口的长轴尺寸。必要时增加转接阀块。

7) 尽量减少工艺孔,优化流道设计,减小阀块内局部液阻;若因工艺需要而减小先导孔道的直径时,应作验算,确认不至影响对主级阀的控制要求。

8) 各孔道之间的安全壁厚最好不小于3~5mm(尤其是高低压油道间(压差大)),还应考虑钻头在允许范围内的偏斜,适当加大相邻孔道的间距。

9) 孔道深度设计应以不影响正交孔道之间的过流面积为前提。具体要求如下:

(1)直径相同的两孔道正交时,设计加工顺序为,先加工其中已经定位的一孔。另一孔的定位和深度根据实际情况在上述前提下设计。但应保证相交孔道无探出或有少量(3mm以内)探出;

(2)直径不同的两孔道正交时,设计加工顺序为,先加大孔,小孔向大孔成

形;

(3)孔道加工方式根据工厂实际加工能力有所不同,一般大于50mm采用镗孔加工,所加工出的孔底形式为平底;

10) 必要时,两正交油道的轴线可以不相交。

11) 高低压及泄漏油道可涂上不同颜色(一般高压油路为红色,回油路为蓝色,控制油路为绿色,泄油路为黄色)加以区分,阀块装配最终成图时,建议将阀块调至透明状,便于观察内部油道。

五、注意事项:

1)油路总体走向的确定很关键,否则会导致后期很多不必要的改动,油路总体布局以整个泵站的紧凑便捷为原则。

2) 特殊元件(溢流阀、过滤器、压力传感器、截止阀等)的调整及拆卸空间应予以充分考虑,防止干涉。

3)阀块与外部管道的接口元件(管接头或法兰)应事先选好,考虑其外型尺寸,这会影响阀块总体尺寸的确定。

4)各紧邻元件间的最小距离最好大于等于10mm(考虑到零件绘图误差)。

5)阀块的最大边长宜不大于600mm,所包含的二通插装阀插件的数量不大于8。

6)阀块所有的外接油口、检测口均应有油口标记,油口标记应与液压原理图上的相应标记一致,且钢印距孔口不小于6mm(以不影响O圈的密封性能为准)。

7) 对于质量较大的阀块必须有起吊螺钉口(最好置于顶面,也可置于侧面,以阀块装配后吊装过程中不翻转为原则)用于安装吊环螺钉(满足标准GB825-88) 。

8) 考虑阀块的固定,阀块底部要设置安装螺栓孔(小阀块可为通孔,大阀块为盲孔;孔个数一般为4个,大阀块为6个甚至更多,孔均布且要遵循相关设计标准),阀块可能安装在油箱顶、油泵出口、工作台、液压缸上,要根据实际情况确定,可直接安装或者用型材焊接支架用于安装。

9) 主级孔道的外接油口一般采用法兰连接(SAE法兰,圆法兰、方法兰(通径大于65时)),对于通径为25mm以下的较小油口,也可以采用螺纹连接,先导孔道的外接油口宜采用螺纹连接。油口连接法兰宜采用符合 ISO 6162(SAE J518) 标准的 SAE 法兰。 油口连接螺纹应符合 GB 2878 的规定。

10) 工艺孔道应采用螺塞法兰等可拆卸方式封堵,以便孔道的清理、清洗和检查,内六角螺塞应符合JBZQ-4444-1997标准。在位置不允许时,对直径不大于12mm的孔道,允许采用球涨式堵头封堵,球涨式堵头的安装尺寸应符合ZBJ22007的规定。

11) 阀块熵安装6、10、16、25通径的常规工业电磁阀或叠加阀时,连接螺栓的矩形性能应不低于12.9级。

12) 阀块上采用的板式液压控制阀安装面尺寸应符合有关标准(ISO-4401-2005)或者样本尺寸。

13) 主级孔道和主要的先导孔道上应设置必要的检测口,以便检查液压回路的工作参数、排出故障。检测口一般应安装具有快速连接功能的测压接头。

14) 当管路尺寸和阀块内部孔道尺寸相差较大时可考虑采用变径接头。

15) 应在阀块的醒目位置预留铭牌安装位置。

六、工程图绘制注意事项及技巧

1.阀块工程图必备的几项:

1) 对应的子原理图。

2) 必要的视图表达(剖视,向视,局部放大等)和正确的视图安排(基准选择)。

3) 孔道立体示意图(孔道立体示意图是阀块体设计的基础,应能清晰、直观地显示各插件、孔道和油口等的相对布置位置,以及孔道的连接和走向等情况,孔道可用不同线型表示:粗实线表示主级孔道;虚线表示先导孔道;细实线表示检测用孔道等等)

4) 一般性技术要求:

1.锻件正火处理,坯料探伤无裂纹、夹渣等影响强度的缺陷;

2.钻孔直径、深度必须严格按图加工;

3.所有光孔及螺纹孔深度均由阀块外表面算起;

4.阀块表面平面度:0.01/100,周边倒角2×45°。阀体较小时则倒角1.5×45°

5.线性尺寸未标注公差按GB/T 1804-m等级;

6.各孔轴线与其所在表面的垂直度误差不大于0.05mm;

7.加工完毕后各油道孔口应保持尖边,勿倒角,但应去除毛刺、飞边并清除孔道切屑及杂质。个管接头孔口的倒角深度应不大于螺距的二分之一;

8.表面化学镀镍处理,镀层厚度:0.008~0.012mm;

9.阀块表面应无影响密封的划伤及磕痕;

10.按图纸位置及符号在相应油口打上标记;

11.加工完毕后的阀体应有防锈、防尘等防护措施,表面应封盖,并存放于清洁干燥的场所。

2.公差与配合的标注

2.1阀块加工时必须严格控制形位公差以满足使用要求,形位公差值参考如下:

阀块6个面相互之间的垂直度公差为0.05mm;

相对面的平行度公差0.03mm;

各面的平面度公差为0.02mm,有阀安装的面的平面度公差为0.01/100;

螺纹与其贴合面之间垂直度公差0.05mm;

所有孔与所在端面垂直度的允差为如0.05mm;

有阀安装面的表面粗糙度为Ra0.4,其余Ra3.2即可。

2.2尺寸公差

阀块安装底板尺寸公差按样本要求标注;

总体尺寸偏差不大于±0.5;

定位尺寸偏差不大于±0.2。

2.3配合公差

所有螺纹孔的配合公差不得低于6级。

3.阀块装配工程图的相关要求

基本配置包括必要的投影视图和辅助视图、轴测图、对应的子原理图,技术要求、零件明细表缺一不可。

一般技术要求如下:

1.零件在装配前必须清理干净,不得有毛刺,飞边,氧化皮,锈蚀,切削,油污,着色剂和灰尘;

2.装配过程中零件不允许磕,碰,划伤和锈蚀;

3.装配完成后,循环冲洗直至油液精度达到NAS6-7级;

4.安装后应进行加压试验,持续十分钟不得有漏油现象;

尺寸标注方面需要标注阀块总体尺寸,装配体总体尺寸以及重要管路的定位尺寸。

对于油路接口,需要标注名称,名称必须与子原理图相对应。